Migliorare la qualità di taglio dei separatori di batterie al litio è un obiettivo fondamentale per ottimizzare i parametri delle macchine per il taglio di film sottili, poiché la qualità di taglio influisce direttamente sulla sicurezza, sulla coerenza e sulle prestazioni della batteria.

Una scarsa qualità del taglio (ad esempio sbavature, dispersione di polvere, pieghe, arricciature) può causare:

• Cortocircuito interno: sbavature metalliche o polvere del diaframma perforano il diaframma, causando una fuga termica.

• Elevato tasso di autoscarica: i microcortocircuiti causano un rapido decadimento della capacità della batteria.

• Difficoltà di assemblaggio: i separatori arricciati e rugosi compromettono l'avvolgimento o la laminazione delle celle.

Di seguito spiegherò nel dettaglio come migliorare la qualità del taglio attraverso l'ottimizzazione dei parametri, tenendo conto di tre aspetti: parametri principali, strategie di ottimizzazione e metodi sistematici.

1. Parametri fondamentali e loro impatto sulla qualità del taglio

Il processo di taglio è essenzialmente un processo di "stiramento-taglio", in cui l'ottimizzazione dei parametri consente di separare il materiale in modo netto con danni minimi.

1. Controllo della tensione

Questo è il parametro più importante e fondamentale, che caratterizza l'intero processo di avvolgimento, taglio e avvolgimento.

• Tensione di svolgimento: una tensione eccessiva causerà una deformazione da trazione del materiale, influenzandone la porosità; una tensione troppo bassa causerà l'allentamento e la deviazione del materiale.

• Tensione di taglio: influisce direttamente sulla tenuta del materiale al momento del taglio. Se la tensione è troppo bassa, il materiale tremerà e la taglierina "tirerà" facilmente le sbavature; se la tensione è troppo alta, il materiale viene stirato eccessivamente e, dopo il taglio, si ritrae formando un "bordo arricciato" o addirittura una deformazione a "arco".

• Tensione di riavvolgimento: influisce sulla tenuta e sulla planarità della superficie del rullo principale. Una tensione eccessiva può premere le sbavature dello strato precedente nello strato successivo, causando rientranze o persino forature; se la tensione è troppo bassa, l'avvolgimento sarà irregolare e il bordo collasserà. Di solito si adotta il controllo della tensione conica, ovvero la tensione diminuisce gradualmente all'aumentare del diametro della bobina, in modo da garantire la tenuta interna e l'allentamento esterno.

2. Parametri del sistema utensile

• Selezione degli strumenti:

◦ Materiale della lama: sono preferibili lame con rivestimento diamantato o ceramico. Sono estremamente resistenti all'usura e mantengono la loro affilatura a lungo, riducendo efficacemente polvere e sbavature. Le normali lame in metallo si usurano rapidamente e richiedono frequenti sostituzioni.

◦ Tipo di utensile: quelli comunemente utilizzati sono il taglio con lama circolare e il taglio con rasoio.

▪ Taglio con lama circolare (tipo a cesoia): le lame circolari superiore e inferiore si incastrano, come forbici. La qualità di taglio è la migliore ed è adatta a diaframmi più spessi e duri. La chiave è regolare la profondità di innesto e la quantità di sovrapposizione.

▪ Taglio a rasoio (incisione): la lama a un solo taglio taglia su un rullo con fondo rigido sotto il materiale. L'applicazione è più universale e la regolazione è più flessibile. I fattori chiave sono l'angolazione della lama e la profondità di taglio.

• Angolo di spoglia:

◦ Questo è l'angolo di inclinazione della lama rispetto alla linea verticale. L'angolo di spoglia positivo è il più comunemente utilizzato e fornisce un "taglio a fette" con bassa resistenza al taglio, minore generazione di calore e meno bave. La selezione dell'angolo deve essere determinata in base al materiale del diaframma e allo spessore dell'esperimento.

• Profondità di taglio:

◦ Si riferisce alla profondità alla quale la lama taglia il rullo inferiore. Il principio è "profondità di taglio minima effettiva".

▪ Troppo superficiale: taglio continuo, con conseguente tiraggio e lunghe sbavature.

▪ Troppo profondo: l'attrito tra la lama e il rullo inferiore si intensifica, provocando:

◦ Usura accelerata degli utensili e durata ridotta.

◦ Genera molto calore che può fondere il diaframma con il calore, formando "bave dure" o perle fuse.

◦ Produce più polvere.

◦ L'ideale sarebbe tagliare il diaframma e sentire un fruscio netto invece di un sordo sfregamento.

3. Corrispondenza della velocità

• Velocità della linea di taglio: maggiore è la velocità, maggiori sono i requisiti per il sistema di controllo della tensione e l'affilatura dell'utensile. Ad alte velocità, qualsiasi lieve jitter o instabilità verrà amplificata. Si consiglia di aumentare gradualmente la velocità garantendo la qualità e di condurre DOE (progettazione sperimentale) per trovare la finestra di velocità ottimale per diversi materiali.

• Rapporto di velocità dell'utensile: per il taglio con lama circolare, la velocità di rotazione delle lame superiore e inferiore deve corrispondere alla velocità lineare del materiale per evitare usura e trazione causate dallo scorrimento relativo.

4. Altri parametri ausiliari

• Sistema di guida (EPC): garantisce che il materiale scorra sempre sul percorso corretto, evitando rifiniture irregolari o sbavature unilaterali causate da disallineamenti.

• Controllo ambientale: il diaframma è sensibile all'elettricità statica. Installare ventole ioniche per eliminare l'elettricità statica ed evitare che il diaframma assorba polvere o si attacchi l'uno all'altro. Temperatura e umidità sono controllate per prevenire la generazione di umidità o elettricità statica nei materiali.

2. Strategie e passaggi di ottimizzazione dei parametri

Si tratta di un processo di debug sistematico che non può essere regolato in modo isolato.

1. Impostazione

◦ Coltello affilato: assicurarsi che tutte le lame siano nuove di zecca o riaffilate è un prerequisito per l'ottimizzazione.

◦ Pulire la macchina: pulire accuratamente i rulli guida, i portautensili, i rulli inferiori, la polvere potrebbe compromettere la qualità.

◦ Allineamento preciso degli utensili: assicurarsi che tutte le lame siano in linea retta e parallele al rullo inferiore.

2. Impostazione iniziale dei parametri

◦ Impostare un set conservativo di parametri iniziali (velocità inferiore, tensione media, angolo utensile ridotto) in base al materiale del diaframma (rivestimento PP/PE/ceramica), allo spessore e alla larghezza, facendo riferimento ai valori consigliati dai produttori di apparecchiature e dai fornitori di materiali.

3. Ottimizzazione della tensione (fasi principali)

◦ Regolare prima la tensione, poi l'utensile!

◦ Regolare la tensione a tutti i livelli, a partire dallo svolgimento, per assicurarsi che il materiale sia liscio, teso ma non eccessivamente teso nel punto di taglio. Toccare leggermente il materiale con la mano e sentirne la tensione.

◦ Osservare la tangente: se si verifica una piegatura ondulata regolare, di solito la tensione è eccessiva; se i bordi tagliati sono allentati e filamentosi, di solito la tensione è troppo bassa.

4. Ottimizzazione dei parametri dell'utensile

◦ Fissare la tensione e iniziare a regolare l'utensile.

◦ Regolazione della profondità: iniziare con la profondità più superficiale e aumentare fino a quando non si riesce a tagliare il materiale in modo continuo e pulito. Quindi aggiungere altri 2-5 μm come margine di sicurezza. Ricordarsi di non andare troppo in profondità.

◦ Regolazione dell'angolo: in genere, provare tra 30° e 45°. Osservare lo stato dei trucioli (polvere), idealmente producendo polvere fine piuttosto che scaglie o filamenti.

5. Aumento della velocità e messa a punto

◦ Dopo aver trovato una serie di parametri che produrranno costantemente un buon prodotto, aumentare gradualmente la velocità di taglio.

◦ Con ogni aumento di velocità, potrebbe essere necessario regolare con precisione la tensione e l'angolo dell'utensile per compensare gli effetti di vibrazione e inerzia dell'alta velocità.

6. Ottimizzazione dell'avvolgimento

◦ Impostare la tensione iniziale e la conicità appropriate per osservare l'effetto di avvolgimento. L'uso di un rullo pressore può aiutare a rimuovere l'aria e ridurre la formazione di filamenti e pieghe.

3. Metodi sistematici di garanzia della qualità

• DOE (Design of Experiments): non provare uno per uno basandosi sull'esperienza. Il metodo DOE può essere utilizzato per trovare in modo efficiente la combinazione ottimale di parametri considerando l'interazione tra tensione, velocità, profondità di taglio e altri fattori.

• Creare una libreria di parametri: registrare e archiviare i parametri di taglio ottimali dei separatori di diversi materiali e specifiche (spessore, larghezza) per formare un'istruzione operativa standard (SOP), che riduce notevolmente i tempi di cambio e debug.

• Monitoraggio e ispezione dei processi:

◦ Ispezione online: utilizza una telecamera a scansione lineare per monitorare la qualità del rivestimento in tempo reale e rilevare tempestivamente problemi come sbavature e pieghe.

◦ Rilevamento offline:

▪ Microscopia: vengono effettuati campionamenti regolari per osservare la morfologia della rifinitura con un microscopio ad alta potenza (100X-200X) per valutare le dimensioni e la morfologia della bava.

▪ Misurazione della polvere: la quantità di polvere generata dal taglio viene raccolta e pesata utilizzando il metodo di applicazione del nastro o il metodo di lavaggio con solvente.

▪ Ispezione della superficie: controllare la superficie di avvolgimento per eventuali difetti come rigonfiamenti, rientranze, graffi, ecc.

riepilogo

Il miglioramento della qualità di taglio dei separatori per batterie al litio è un progetto sistematico che coinvolge aspetti meccanici, materiali, di controllo e altro ancora. La chiave per l'ottimizzazione è:

1. Comprendere i principi: acquisire una comprensione approfondita del processo fisico di "stiramento-taglio".

2. Afferrare il nucleo: il controllo della tensione è l'anima e lo stato dello strumento è il fondamento.

3. Seguire il processo: attenersi al processo di debug scientifico di "regolare prima la tensione, poi regolare lo strumento e infine accelerare".

4. Metodo scientifico: con strumenti come DOE e test online, passare dall'empirismo all'approccio basato sui dati.

5. Partecipazione completa: gli operatori, gli ingegneri di processo e il personale addetto alla manutenzione delle apparecchiature devono collaborare strettamente per analizzare e risolvere i problemi.

Grazie all'ottimizzazione sistematica dei parametri sopra descritta, è possibile migliorare significativamente la qualità di taglio del separatore, gettando solide basi per la produzione di batterie al litio ad alte prestazioni e ad alta sicurezza.

Macchina per il taglio del nastro

Macchina per il taglio del nastro Macchina per il taglio di nastri con codici a barre

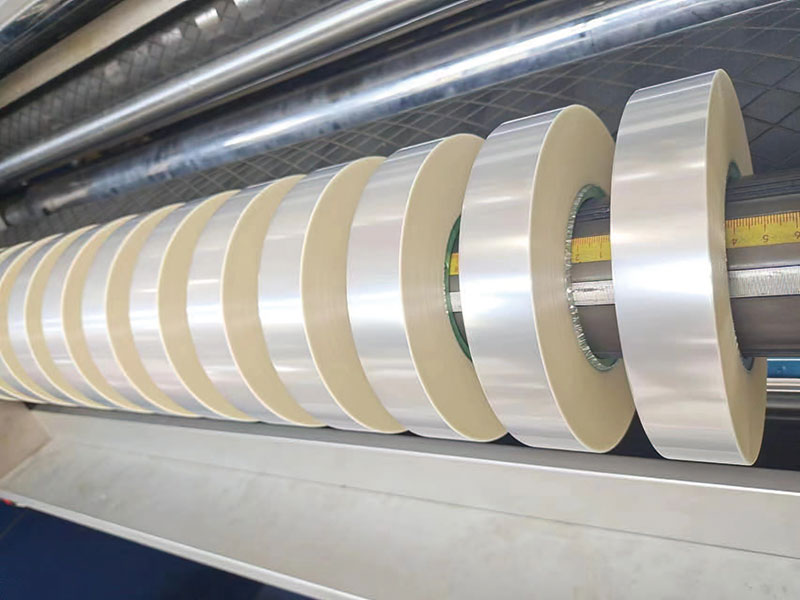

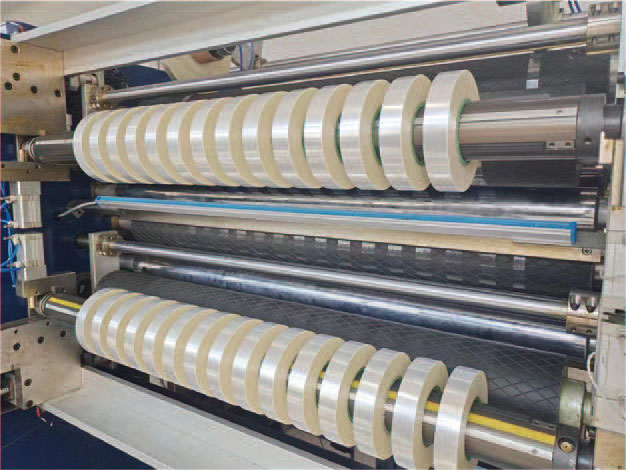

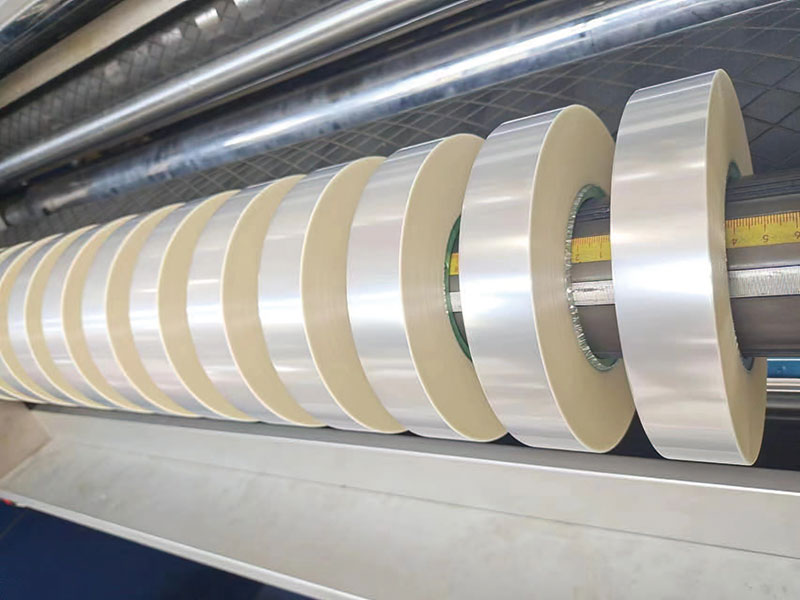

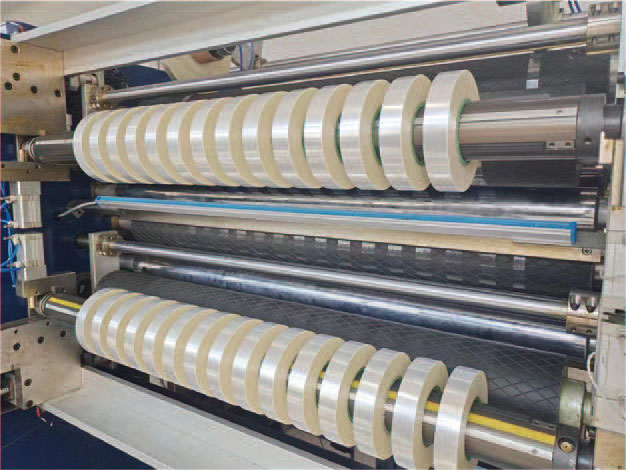

Macchina per il taglio di nastri con codici a barre Taglierina automatica per rotoli di pellicola

Taglierina automatica per rotoli di pellicola Mini taglierina 450S

Mini taglierina 450S Taglierina adesiva monofacciale

Taglierina adesiva monofacciale Mini taglierina 300S

Mini taglierina 300S Taglierina adesiva bifacciale

Taglierina adesiva bifacciale