Di seguito è riportato un piano sistematico per il taglio intelligente e la progettazione a risparmio energetico nell'aggiornamento automatico della macchina per il taglio dei tubi di carta, che copre i punti di innovazione tecnologica e i percorsi di implementazione:

1. Aggiornamento del sistema di taglio intelligente

1. Riconoscimento visivo AI + telemetria laser

◦ Le telecamere industriali ad alta risoluzione con algoritmi di apprendimento profondo identificano automaticamente il diametro del tubo di carta, il materiale e i difetti superficiali (come deformazioni e macchie) e regolano i parametri di taglio in tempo reale.

◦ Il modulo di misurazione laser compensa l'errore di ovalizzazione del tubo di carta e garantisce la verticalità della superficie di taglio (precisione ± 0,1 mm).

2. Controllo dinamico adattivo

◦ Il servomotore aziona la testina di taglio e regola automaticamente la velocità di avanzamento in base alla durezza del materiale (feedback tramite sensore di pressione) (ad esempio, velocità del tubo corrugato ridotta del 20% per ridurre le sbavature).

◦ Sistema di rilevamento utensili rotti: rileva l'usura degli utensili tramite fluttuazioni di corrente, attiva allarmi e mette in pausa le operazioni.

3. Prova del gemello digitale

◦ I percorsi di taglio sono ottimizzati dal software di simulazione 3D per ridurre i viaggi a vuoto (tempo di ciclo più veloce del 15% per le applicazioni tipiche).

2. Progettazione per il risparmio energetico e la riduzione dei consumi

1. Trazione ibrida

◦ L'azionamento principale adotta un accumulo di energia tramite servomotore + supercondensatore per recuperare energia durante la fase di frenata (tasso di risparmio energetico misurato ≥25%).

◦ Il sistema pneumatico è stato aggiornato con un compressore d'aria a spirale a conversione di frequenza, che consente di risparmiare il 40% di energia rispetto al tipo a pistone.

2. Riciclo dell'energia termica

◦ Il calore di attrito da taglio viene convogliato attraverso il tubo di calore all'unità di essiccazione (opzionale) per una rapida polimerizzazione del tubo di carta dopo l'incollaggio.

3. Commutazione intelligente della modalità di sospensione

◦ Dopo 30 minuti di inattività, il dispositivo entra automaticamente in uno stato di basso consumo energetico (consumo energetico in standby < 50 W) e viene immediatamente riattivato dal sensore di vibrazione.

3. Integrazione dell'Internet delle cose

1. Gateway di edge computing

◦ Elaborazione locale dei dati di produzione (ad esempio consumo energetico per utensile, durata dell'utensile) e caricamento nel sistema MES solo degli indicatori chiave per ridurre il carico di rete.

2. Manutenzione predittiva

◦ Analizza lo stato dei cuscinetti in base allo spettro delle vibrazioni e avvisa in caso di guasti con 7 giorni di anticipo (precisione del 92%).

4. Vantaggi dell'implementazione

• Miglioramento dell'efficienza: tempo di cambio formato ridotto da 15 minuti a 2 minuti (regolazione automatica dei parametri tramite scansione del codice QR).

• Risparmio sui costi: riduzione del 35% del consumo energetico complessivo e durata dell'utensile 3 volte maggiore (sistema di lubrificazione intelligente).

• Tracciabilità della qualità: per ogni lotto tagliato vengono generati codici DNA, associando parametri di materia prima/processo.

5. Controllo del rischio

L'investimento iniziale è elevato (circa 18 mesi per il rimborso) e si consiglia di implementarlo in più fasi:

1. La priorità è data all'installazione di sensori e sistemi di controllo

2. Successivo aggancio della piattaforma digitale di fabbrica

3. Infine, realizzare il collegamento adattivo dell'intera linea di produzione

Sono necessarie ulteriori discussioni sulle specifiche specifiche dei tubi di carta o sui requisiti del ciclo di produzione; è possibile personalizzare soluzioni dettagliate.

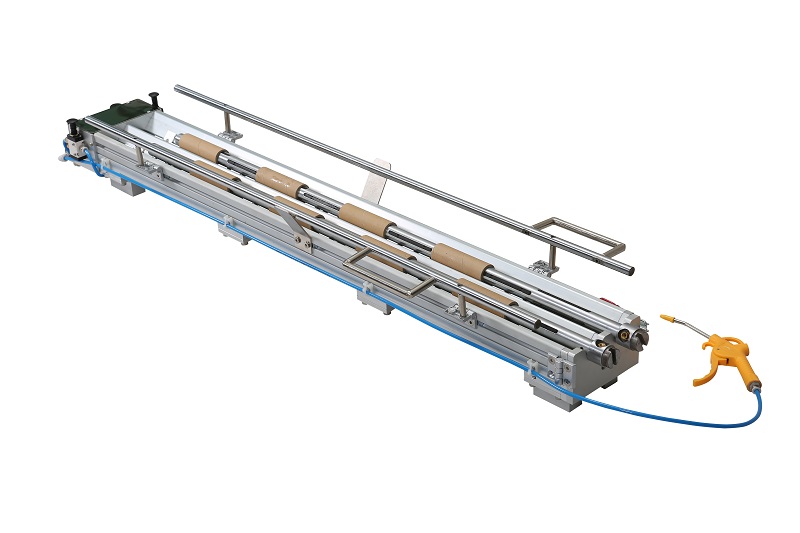

Macchina per il caricamento di anime di carta

Macchina per il caricamento di anime di carta Taglierina per carta e film RSDS 750MM(S)

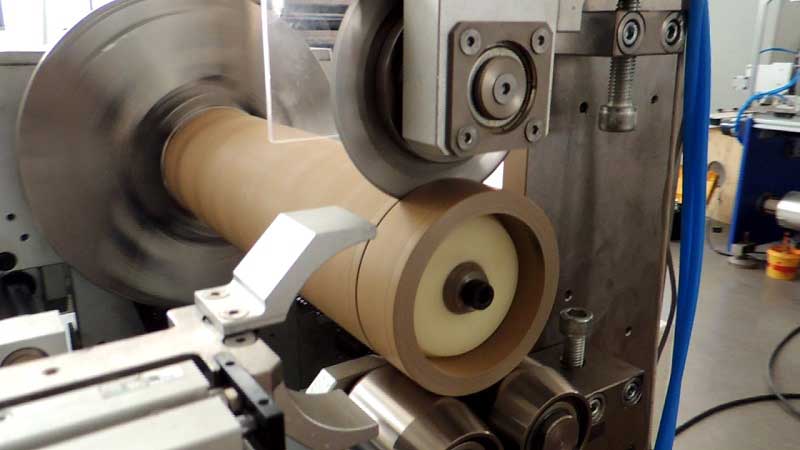

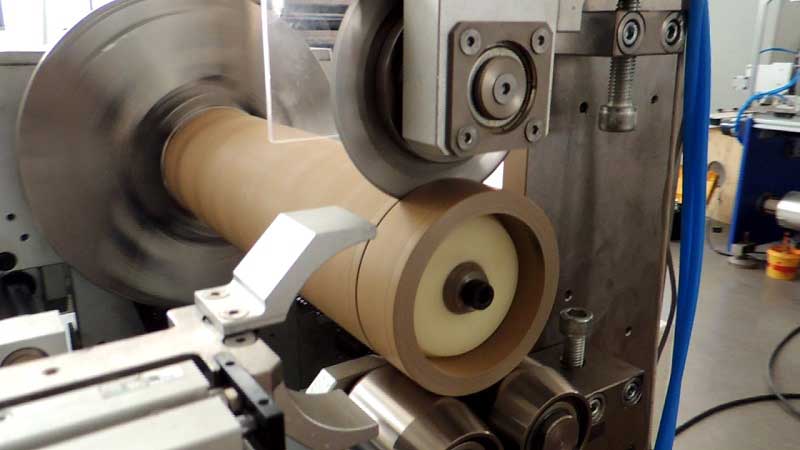

Taglierina per carta e film RSDS 750MM(S) Taglierina automatica per anime di carta

Taglierina automatica per anime di carta Taglierina per carta e pellicola RSDS7T (1350)

Taglierina per carta e pellicola RSDS7T (1350) Perforatrice automatica per anima di carta

Perforatrice automatica per anima di carta Taglierina per carta e film RSDS 750MM

Taglierina per carta e film RSDS 750MM Taglierina manuale per anime di carta

Taglierina manuale per anime di carta Taglierina per anima in carta semi-rigida

Taglierina per anima in carta semi-rigida