Nel settore della stampa di etichette, la produzione inizia spesso con enormi rotoli di materie prime (ad esempio, pellicola, carta) e termina con migliaia di rotoli di etichette finite di dimensioni precise e qualità perfetta. Il ponte chiave che collega questo "dalla bobina al prodotto finito" è la taglierina. Essendo un processo di back-end necessario, le taglierine tradizionali si sono a lungo affidate al funzionamento manuale, con punti critici come bassa efficienza, notevoli sprechi e ampie fluttuazioni di qualità. Oggigiorno, con l'ondata di Industria 4.0 e della produzione intelligente, le taglierine stanno vivendo una profonda rivoluzione intelligente e sono diventate l'attrezzatura fondamentale per migliorare la competitività dell'intera azienda di stampa di etichette.

In primo luogo, i principali punti deboli dei collegamenti di taglio tradizionali

Per comprendere la necessità dell'intelligenza, dobbiamo prima vedere i limiti del modello tradizionale:

1. Forte dipendenza dall'esperienza dell'operatore: parametri fondamentali come il calcolo della posizione dell'utensile, l'impostazione della tensione e la regolazione della pressione dipendono tutti dal "sentimento" e dall'"esperienza" del maestro e il ciclo di formazione dei talenti è lungo e difficile da standardizzare.

2. Collo di bottiglia nell'efficienza produttiva: lunghi tempi di cambio ordine. Ogni volta che vengono modificate le specifiche del prodotto (larghezza di taglio, diametro), è necessario fermare la macchina per la misurazione manuale, il posizionamento e il debug, il che influisce seriamente sull'efficienza complessiva dell'apparecchiatura (OEE).

3. Grave spreco di materiale: l'impostazione manuale della lama e il taglio di prova produrranno una grande quantità di scarto di "materiale di testa". Un controllo instabile della tensione può causare l'allungamento, l'arricciamento o persino la rottura della bobina, con conseguente riduzione della resa.

4. La costanza della qualità è difficile da garantire: è difficile individuare tutti i difetti durante l'ispezione visiva manuale, come sbavature, inchiostro schizzato e piccoli graffi. La precisione di taglio (ad esempio ± superiore a 0,1 mm) è limitata, il che influisce sulla produzione automatica ad alta velocità della successiva etichettatrice.

5. Silos di dati e difficile tracciabilità: i dati di produzione (come contatori, tasso di scarto, operatore, ecc.) si basano su registrazioni manuali, il che è inefficiente e soggetto a errori. In caso di problemi di qualità, non è possibile risalire rapidamente al lotto specifico e ai parametri macchina del taglio.

In secondo luogo, la soluzione principale della macchina da taglio intelligente

In risposta ai punti critici sopra menzionati, le moderne macchine da taglio intelligenti forniscono una serie completa di soluzioni attraverso aggiornamenti hardware integrati e potenziamento del software.

(1) La pietra angolare dell'"hardware" intelligente

1. Sistema di servoazionamento ad alta precisione: sostituisce la tradizionale trasmissione meccanica e la frizione magnetica a polvere per ottenere un controllo della tensione a circuito chiuso preciso a livello di millinewton. Garantisce una tensione costante su tutta la bobina, da grande a piccola, eliminando allungamenti e grinze.

2. Sistema di posizionamento automatico (APS):

◦ Posizionamento automatico dei portautensili: l'operatore inserisce la larghezza di taglio e il numero di strisce sull'interfaccia uomo-macchina HMI e il sistema guida automaticamente tutti i portautensili per spostarli con precisione nella posizione predeterminata, con una precisione di ±0,05 mm o anche superiore. Il tempo di cambio ordine si riduce da minuti a secondi.

◦ Posizionamento automatico del braccio di scarico: in base al diametro della bobina, l'altezza e l'angolazione del braccio di scarico vengono regolate automaticamente per consentire il funzionamento senza operatore.

3. Sistemi di visione artificiale e ispezione online:

◦ Allineamento automatico dei bordi (EPC): guida la bobina in modo che scorra sempre lungo il percorso corretto per garantire che il taglio non si discosti.

◦ Rilevamento dei difetti: telecamera ad alta definizione integrata per rilevare e registrare difetti di stampa, sbavature di taglio, punti sporchi e altri difetti in tempo reale durante il processo di taglio e può essere collegata al marcatore o alla stampante a getto d'inchiostro per la marcatura, il che è comodo per il successivo scarto.

4. Sensori Internet of Things (IoT): i sensori presenti nel dispositivo raccolgono dati in tempo reale, come tensione, pressione, velocità, temperatura, vibrazioni, ecc., fornendo una base di dati per il monitoraggio delle condizioni e la manutenzione predittiva.

(2) "Cervello" intelligente e "rete neurale"

1. Sistema di controllo centrale integrato: in quanto "cervello" della macchina da taglio, esegue algoritmi avanzati che elaborano tutte le istruzioni di input e i dati dei sensori, coordinando il funzionamento preciso di ciascuna unità di esecuzione.

2. Integrazione perfetta del sistema di esecuzione della produzione (MES):

◦ Emissione automatica degli ordini: il sistema MES invia direttamente gli ordini di produzione (incluse le specifiche dei materiali, le dimensioni di taglio, le quantità, ecc.) al sistema di controllo della macchina di taglio, eliminando la necessità di input secondari manuali ed eliminando gli errori.

◦ Reporting automatico dei dati: una volta completato il taglio, l'attrezzatura carica automaticamente sul MES la produzione effettiva, il tempo impiegato, la lunghezza dello scarto e altri dati, dati di produzione trasparenti e in tempo reale.

3. Gemello digitale e debug virtuale: creare un modello digitale della macchina da taglio in un ambiente virtuale, in grado di simulare in anticipo il processo di taglio, verificare la razionalità della disposizione della posizione degli utensili, ottimizzare i parametri e ridurre al minimo gli sprechi del debug fisico.

4. Piattaforma cloud e analisi dei big data: i dati del dispositivo vengono caricati sulla piattaforma cloud per un'analisi approfondita tramite algoritmi di intelligenza artificiale, realizzando:

◦ Manutenzione predittiva: analizza le vibrazioni e i dati attuali per avvisare in anticipo di potenziali guasti di componenti chiave come cuscinetti e utensili, modificando la "post-manutenzione" in "pre-manutenzione" per ridurre i tempi di fermo non pianificati.

◦ Ottimizzazione del processo: raccogliendo enormi quantità di dati di produzione, l'intelligenza artificiale può apprendere e consigliare in modo indipendente parametri di processo quali tensione e velocità ottimali in base a materiali e specifiche diversi, migliorando costantemente la qualità e l'efficienza del prodotto.

In terzo luogo, il valore fondamentale apportato dalle soluzioni intelligenti

1. Miglioramento massimo dell'efficienza: riduzione dei tempi di modifica degli ordini di oltre l'80%, notevole miglioramento dell'efficienza complessiva delle apparecchiature (OEE), realizzazione di una produzione flessibile di piccoli lotti e varietà multiple e risposta rapida ai cambiamenti del mercato.

2. Significativa riduzione dei costi e aumento dell'efficienza:

◦ Risparmio di manodopera: minore dipendenza dall'esperienza dell'operatore, una sola persona può sorvegliare più apparecchiature.

◦ Risparmio di materiale: si riducono gli scarti derivanti dal taglio di prova e dalla messa in servizio e l'utilizzo del materiale aumenta dell'1-3%.

◦ Risparmio di tempo: maggiore efficienza produttiva e maggiore produttività per unità di tempo.

3. Salto di qualità e tracciabilità: la precisione e la costanza del taglio raggiungono nuovi livelli, offrendo una garanzia affidabile per l'etichettatura automatica ad alta velocità. L'intero processo viene registrato e ogni rotolo di prodotto finito può essere ricondotto al tempo di produzione, alla macchina e ai parametri, realizzando un'analisi dettagliata delle cause profonde dei problemi di qualità.

4. Verso una "fabbrica a luce nera": il collegamento con AGV (veicoli di trasporto a guida automatica) e magazzini tridimensionali automatizzati per realizzare l'intero processo di funzionamento senza operatore, dal carico delle materie prime, al taglio, allo scarico del prodotto finito e all'immagazzinamento, è un elemento fondamentale per la costruzione di una futura fabbrica intelligente.

Quarto, prospettive future

L'intelligenza delle macchine da taglio è ben lungi dall'essere inarrestabile. Le tendenze future saranno maggiormente focalizzate su:

• Autoapprendimento profondo tramite intelligenza artificiale: l'apparecchiatura può ottimizzare automaticamente i parametri di processo in base al feedback in tempo reale dei dati sulla qualità del prodotto (come i risultati dell'ispezione visiva) per ottenere una vera produzione "adattiva".

• Produzione collaborativa: la macchina da taglio non è solo un'unità di esecuzione, ma anche un nodo dati che collabora strettamente con le apparecchiature a monte e a valle, come macchine da stampa, macchine di rivestimento e macchine di controllo qualità, per formare una "linea di montaggio senza operatore" intelligente.

• Sostenibilità: algoritmi intelligenti presteranno maggiore attenzione alla gestione del consumo energetico, ottimizzeranno l'avvio e l'arresto delle apparecchiature e il consumo energetico operativo e ridurranno gli sprechi industriali massimizzando l'utilizzo dei materiali per favorire una produzione ecologica.

conclusione

Nell'attuale settore della stampa di etichette, dove si ricercano elevata efficienza, bassi costi, alta qualità e consegne rapide, il taglio non è più un semplice processo di taglio fisico. In quanto strumento intelligente per passare dalla bobina al prodotto finito, la macchina da taglio intelligente risolve completamente il problema ostinato del modello tradizionale attraverso la profonda integrazione di hardware, software e dati, trasforma il collegamento di elaborazione back-end da un "centro di costo" a un "centro di valore" e guida l'intero settore della stampa di etichette verso un futuro digitale, interconnesso e intelligente. Investire in una macchina da taglio intelligente non significa solo aggiornare le attrezzature, ma anche rimodellare completamente il modello operativo e la competitività dell'azienda.

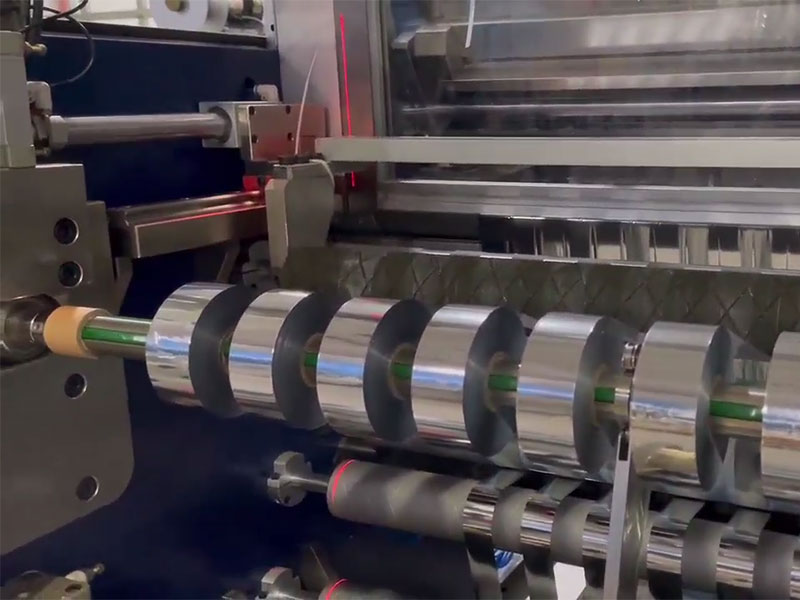

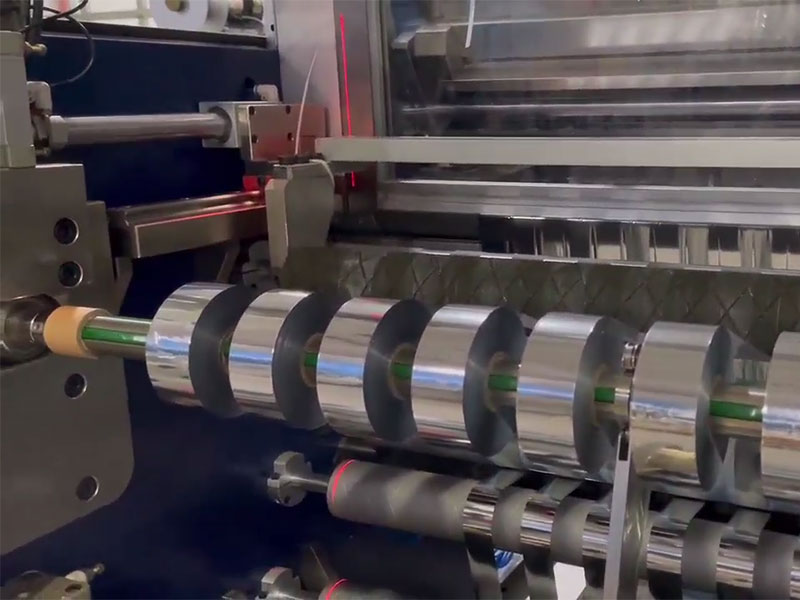

Macchina per il taglio del nastro

Macchina per il taglio del nastro Macchina per il taglio della pellicola

Macchina per il taglio della pellicola Macchina ribobinatrice-taglierina

Macchina ribobinatrice-taglierina Macchina per il taglio di nastri con codici a barre

Macchina per il taglio di nastri con codici a barre Taglierina semiautomatica per nastri a trasferimento termico RSDS5 PLUS

Taglierina semiautomatica per nastri a trasferimento termico RSDS5 PLUS Taglierina automatica per nastri a trasferimento termico RSDS6 PLUS

Taglierina automatica per nastri a trasferimento termico RSDS6 PLUS Taglierina automatica per nastri a trasferimento termico RSDS8 H PLUS

Taglierina automatica per nastri a trasferimento termico RSDS8 H PLUS Macchina da taglio ad alta velocità

Macchina da taglio ad alta velocità