Nel moderno settore del packaging e della stampa, il processo di stampa a caldo è diventato una tecnologia chiave per migliorare la qualità del prodotto, grazie alla sua esclusiva texture metallica e ai raffinati effetti visivi. La qualità e la precisione della lamina a caldo, il materiale principale di questo processo, determinano direttamente le prestazioni del prodotto finale. In quanto apparecchiatura chiave che collega la produzione e l'applicazione della foglia d'oro, la taglierina per lamina a caldo soddisfa precisi requisiti tecnici in ogni fase del suo flusso di lavoro. Questo articolo fornirà un'analisi approfondita dell'intero flusso di lavoro della taglierina per lamina a caldo, dal taglio della materia prima all'avvolgimento del prodotto finito.

1. Preparazione: ispezione delle materie prime e messa in servizio delle attrezzature

Il processo di taglio a caldo inizia con un'accurata ispezione delle materie prime. L'operatore verifica innanzitutto la qualità superficiale del rotolo master (solitamente largo 1-1,5 metri) per garantire l'assenza di graffi, bolle, impurità e altri difetti. Contemporaneamente, vengono registrati i dati relativi a larghezza, lunghezza, tipo di materiale e lotto del rotolo master, per fornire una base per la successiva impostazione dei parametri di processo.

Nella fase di messa in servizio dell'attrezzatura, i tecnici devono regolare i parametri di taglio in base ai requisiti dell'ordine:

• Imposta la larghezza di taglio desiderata (intervallo comune 5-200 mm)

• Sistema di controllo della tensione calibrato (tipicamente mantenuto a 2-10 N/cm²)

• Configurare le specifiche del nucleo di riavvolgimento (in genere tubi di carta da 3" o 6")

• Tipo di fresa adatto per il montaggio (piatto, rotondo o rasoio)

2. Processo principale: spiegazione dettagliata del processo di taglio

1. Alimentazione e posizionamento

L'operatore carica agevolmente la bobina principale nella stazione di svolgimento tramite l'albero gonfiabile e rileva automaticamente la posizione del bordo tramite il sensore fotoelettrico per garantire che la bobina principale si trovi nella posizione di taglio ideale. La precisione di questo collegamento influisce direttamente sull'efficienza di taglio e sull'utilizzo del materiale.

2. Controllo e guida della tensione

Prima che il foglio per stampa a caldo entri nell'area di taglio, deve passare attraverso diverse serie di rulli guida e aree di controllo della tensione. Le moderne macchine da taglio utilizzano un sistema di controllo della tensione a circuito chiuso, che viene regolato in tempo reale tramite un freno a rulli oscillanti o a polvere magnetica, garantendo che il materiale mantenga una tensione stabile durante il processo di taglio ed evitando pieghe o deformazioni dovute a stiramento.

3. Taglio di precisione

Questo è il fulcro tecnico dell'intero processo. Esistono tre tipi principali di metodi di taglio:

• Taglio con coltello circolare: Il metodo più comune, adatto alla maggior parte dei materiali per stampa a caldo, attraverso l'interazione dei coltelli circolari superiori e inferiori per ottenere un taglio pulito

• Taglio a coltello piatto: Per la foglia d'oro più sottile o con rivestimento speciale, l'azione di taglio è più morbida

• Strappo e taglio: Utilizzato per materiali compositi specifici, separati mediante graffio con coltello e poi tirati

Durante il processo di taglio, l'angolazione dell'utensile, la sovrapposizione e la velocità di taglio devono essere regolati con precisione in base al materiale della lamina d'oro (ad esempio pellicola PET, alluminio elettrochimico) e allo spessore (solitamente 12-25 μm) per garantire che il bordo di taglio sia piatto e privo di sbavature.

4. Rifinitura dei bordi e rimozione della polvere

I detriti generati dal taglio vengono rimossi in tempo reale da un sistema di aspirazione a pressione negativa per evitare la contaminazione della superficie della foglia d'oro. Le apparecchiature di fascia alta sono dotate di dispositivi di eliminazione dell'elettricità statica per prevenire problemi di qualità causati dall'adsorbimento elettrostatico.

3. Sistema di controllo e monitoraggio della qualità

Le moderne macchine da taglio integrano un sistema di monitoraggio multidimensionale:

• Sistema di ispezione visiva:Rilevamento in tempo reale della qualità del bordo di taglio e dei difetti superficiali tramite telecamera CCD

• Monitoraggio della larghezza:Lo strumento di misurazione laser monitora costantemente la larghezza della striscia di taglio, con una precisione fino a ±0,05 mm

• Sistema di feedback della tensione: monitoraggio in tempo reale dell'uniformità della tensione di ogni striscia

• Sistema di marcatura dei difetti: Contrassegna automaticamente le aree difettose rilevate per una facile elaborazione successiva

Gli operatori possono visualizzare in tempo reale i parametri chiave, quali la velocità di taglio (solitamente 30-300 m/min), la corrente in uscita e lo stato dell'apparecchiatura, tramite lo schermo di controllo centrale, ottenendo così il controllo visivo dell'intero processo.

4. Processo di avvolgimento: la chiave per la formatura del prodotto finito

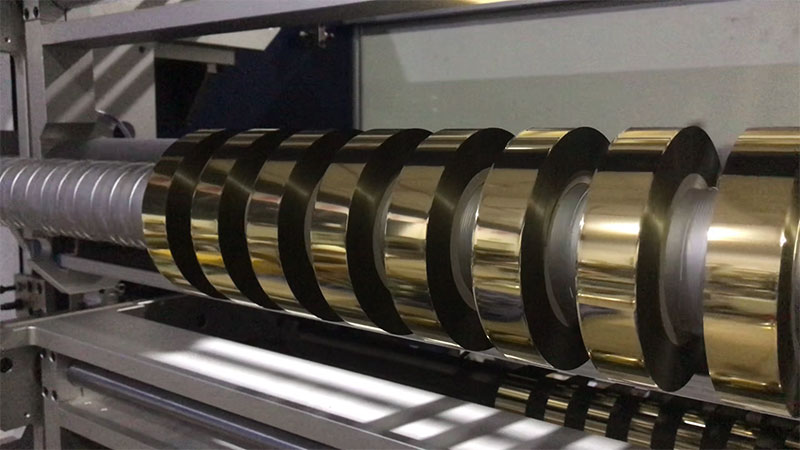

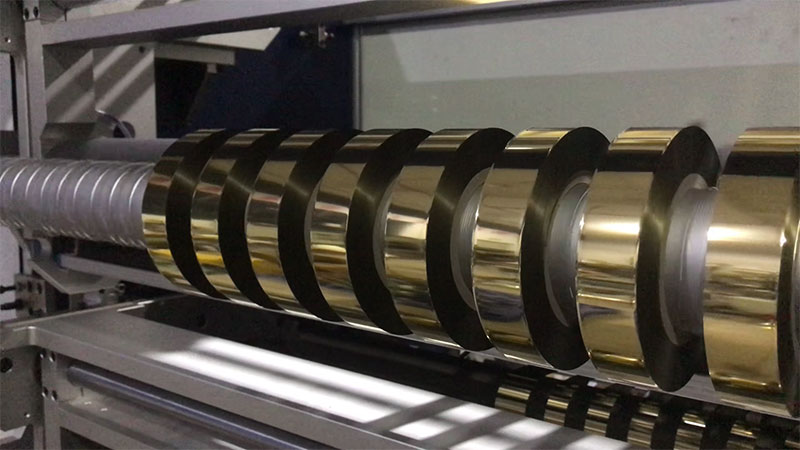

1. Controllo indipendente dell'avvolgimento

Ogni striscia di lamina d'oro tagliata viene avvolta in modo indipendente sulla bobina, ciascuna con un motore e un regolatore di tensione indipendenti per garantire che la tensione di ogni bobina rimanga uniforme anche con diametri di bobina diversi.

2. Ottimizzazione della struttura della bobina

Il processo di avvolgimento adotta una tecnologia di controllo della tensione conica, che riduce gradualmente la tensione all'aumentare del diametro della bobina, evitando deformazioni o incollamenti causati da una pressione eccessiva sul materiale interno. La durezza ideale dell'avvolgimento (tipicamente 60-85 Shore A) è mantenuta da algoritmi di precisione.

3. Elaborazione e svolgimento della coda

Quando la bobina principale viene tagliata o raggiunge la lunghezza impostata, l'apparecchiatura riduce automaticamente la velocità e completa il fissaggio della coda. Dopo l'arresto dell'albero di riavvolgimento, l'operatore etichetta e registra le informazioni sul prodotto (specifiche, lunghezza, lotto), quindi scarica la bobina finita tramite un dispositivo idraulico o pneumatico.

5. Post-elaborazione e confezionamento

Dopo il nuovo controllo qualità, il rotolo finito viene confezionato in un contenitore a prova di umidità (solitamente utilizzando sacchetti di alluminio con essiccante) e vengono installate piastre protettive sui bordi per evitare danni ai bordi durante il trasporto. Ogni rotolo di lamina d'oro è corredato di registri dettagliati dei parametri di processo, che costituiscono una catena completa di tracciabilità della qualità.

6. Innovazione tecnologica e tendenze del settore

Attualmente, la tecnologia di taglio della lamina a caldo si sta sviluppando nella direzione dell'intelligenza:

• Integrazione IoT:Carica i dati operativi delle apparecchiature sul cloud in tempo reale per il monitoraggio remoto e la manutenzione predittiva

• Ottimizzazione dell'IA:Ottimizza automaticamente i parametri di taglio tramite algoritmi di apprendimento automatico per ridurre le perdite della macchina di prova

• Produzione ecologica:Nuovo design dello strumento che riduce gli scarti di taglio e migliora l'utilizzo del materiale a oltre il 98%

• Integrazione multifunzionale: le apparecchiature integrate di taglio, ispezione e confezionamento sono gradualmente diventate una configurazione di fascia alta

Epilogo

Dai rotoli master larghi ai rotoli stretti di precisione, le macchine per il taglio di lamina a caldo non si limitano a modificare le dimensioni fisiche, ma aumentano anche il valore. Il controllo di precisione di ogni collegamento influisce direttamente sulla planarità, sull'idoneità alla stampa a caldo e sull'effetto visivo finale della lamina a caldo sulla macchina da stampa. Con il progresso della scienza dei materiali e della tecnologia dell'automazione, il processo di taglio della lamina a caldo continuerà a svilupparsi verso una maggiore precisione, minori perdite e un'intelligenza più avanzata, offrendo una migliore garanzia del materiale di base per l'industria del packaging e della stampa, in modo che ogni raggio di lucentezza metallica possa sbocciare con precisione nella posizione di progettazione.

Taglierina per nastri di stampa su carta

Taglierina per nastri di stampa su carta Taglierina per lamina a freddo

Taglierina per lamina a freddo Riavvolgitore di nastri per stampa su schede

Riavvolgitore di nastri per stampa su schede Taglierina per stampa a caldo (RSDS7H) 1350

Taglierina per stampa a caldo (RSDS7H) 1350 Taglierina per stampa a caldo RSDS7H 1350 PLUS

Taglierina per stampa a caldo RSDS7H 1350 PLUS Taglierina per lamina olografica

Taglierina per lamina olografica Taglierina per lamina di miglioramento digitale

Taglierina per lamina di miglioramento digitale