Nel moderno settore del packaging, della stampa e dei materiali decorativi, il processo di stampa a caldo è diventato un mezzo importante per aumentare il valore aggiunto dei prodotti con la sua esclusiva lucentezza metallica e la sua texture lussuosa. Essendo l'attrezzatura principale di questo processo, la corretta installazione e la messa a punto accurata della macchina per il taglio della lamina a caldo determinano direttamente l'efficienza produttiva e la qualità del prodotto. Questo articolo analizzerà sistematicamente l'intero processo di una macchina per il taglio della lamina a caldo, dall'apertura della confezione al funzionamento stabile, aiutandovi a passare da principiante a esperto.

La prima fase: preparazione preliminare e cognizione di base

1.1 Cognizione del dispositivo

Prima dell'installazione, è necessario comprendere la composizione di base della macchina per il taglio di fogli per stampa a caldo:

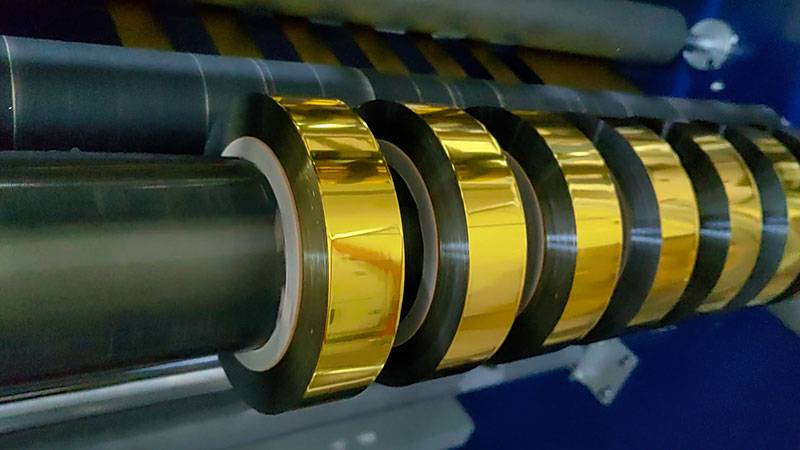

• Sistema di svolgimento:trasporta bobine di materia prima ed è dotato di dispositivo di controllo della tensione

• Sistema di trazione: Garantisce un trasferimento fluido del materiale

• Sistema di taglio:la parte centrale, compreso un dispositivo di taglio circolare, piatto o laser

• Sistema di avvolgimento: Avvolgimento pulito del materiale dopo il taglio

• Sistema di controllo:P LC, interfaccia uomo-macchina e vari sensori

• Sistemi ausiliari: dispositivo di rimozione, correzione e rilevamento della polvere

1.2 Preparazione ambientale e infrastrutturale

• Requisiti del sito: pavimento in cemento piano e solido, la capacità portante soddisfa i requisiti delle attrezzature

• Disposizione degli spazi: Riservare almeno 1 metro di spazio operativo e di manutenzione attorno all'apparecchiatura

• Configurazione di potenza: Configurare l'alimentatore regolato in tensione e il sistema di messa a terra in base ai requisiti della targhetta dell'apparecchiatura

• Preparazione della fonte d'aria: La maggior parte delle macchine da taglio richiede aria compressa asciutta e pulita (0,6-0,8 MPa)

• Controllo ambientale: temperatura 20-26°C, umidità 50%-65%RH per evitare l'inquinamento da polvere

La seconda fase: processo di installazione sistematica

2.1 Accettazione e verifica dell'unboxing

• Contare le parti, gli strumenti e i materiali uno per uno rispetto all'elenco di imballaggio

• Controllare l'aspetto dell'attrezzatura per eventuali danni causati dal trasporto

• Verificare se il modello e le specifiche dell'attrezzatura soddisfano i requisiti di approvvigionamento

2.2 Posizionamento di base e correzione del livello

• Utilizzare strumenti di movimentazione professionali per spostare l'unità principale nella posizione prevista

• Utilizzare un livello ad alta precisione (accuratezza 0,02 mm/m) per regolare i bulloni di ancoraggio

• Assicurarsi che gli errori orizzontali longitudinali e trasversali dell'attrezzatura non superino 0,05 mm/m

2.3 Assemblaggio di parti meccaniche

Installazione del meccanismo di svolgimento:

1. Installare l'albero di espansione di svolgimento per garantire che la concentricità con la sede del cuscinetto sia ≤ 0,03 mm

2. Regolare il parallelismo del rullo di rilevamento della tensione e l'errore non deve superare 0,02 mm

3. Installare il freno a polvere magnetica e collegare la linea di raffreddamento

Installazione dell'unità di taglio:

1. Installare il portautensili in base ai requisiti di larghezza di taglio

2. Installare la lama di taglio, prestare attenzione all'angolo del bordo (solitamente 18-22°)

3. Regolare il gioco dell'utensile superiore e inferiore, l'impostazione iniziale è 0,03-0,05 mm

4. Installare una spazzola o un rullo pressore per evitare che i frammenti di foglia d'oro si attacchino

Installazione del meccanismo di avvolgimento:

1. Installare l'albero di riavvolgimento e controllare la scentratura radiale (≤0,02 mm)

2. Impostare la tensione di avvolgimento iniziale, solitamente l'80% della tensione del materiale

3. Installare un dispositivo di avvolgimento superficiale o centrale

2.4 Collegamento impianto elettrico e pneumatico

• Collegare l'alimentazione principale e la linea di controllo secondo gli schemi elettrici

• Messa a terra affidabile, resistenza di messa a terra ≤ 4Ω

• Collegamento della tubazione dell'aria e installazione delle triplette (filtro, valvola di riduzione della pressione, atomizzatore dell'olio)

• Disporre la linea del sensore e prestare attenzione alle specifiche di schermatura e instradamento

Terza fase: debug raffinato e ottimizzazione dei parametri

3.1 Prova di funzionamento a vuoto

1. Eseguire il test di jog per verificare se ogni motore sterza correttamente

2. Eseguire a bassa velocità (10-20 m/min) e verificare la presenza di suoni anomali

3. Testare il pulsante di arresto di emergenza e tutte le protezioni di sicurezza

3.2 Regolazione preliminare dei parametri meccanici

Regolazione della precisione di taglio:

1. Taglio di prova utilizzando 10 metri di materiale di prova standard

2. Misurare la larghezza della striscia di taglio e regolare la posizione del coltello da taglio

3. Precisione del bersaglio: 0,1 mm ± prodotti convenzionali, 0,05 mm ± prodotti di precisione

Debug del sistema di tensione:

1. Impostare la tensione di svolgimento iniziale (solitamente 1-2N/mm²)

2. Regolare la curva di conicità della tensione (decadimento lineare o esponenziale)

3. Provare le fluttuazioni della tensione, controllo entro ±5% del valore impostato

3.3 Prova di funzionamento e ottimizzazione del processo con materiale

Preparazione del taglio di prova:

1. Scegliere un materiale rappresentativo per la lamina d'oro (si consiglia di iniziare con il normale alluminio elettrolizzato PET)

2. Installare il materiale per garantire il corretto percorso di alimentazione

3. Impostare i parametri preliminari del processo: velocità, tensione, temperatura (se è richiesto il taglio a caldo)

Debug della qualità di taglio:

1. Ottimizzazione della distanza tra le lame: Si regola in base allo spessore del materiale

◦ Film inferiori a 12 μm: Gap 0,02-0,03 mm

◦ Materiale da 12-25 μm: spazio 0,03-0,05 mm

◦ Materiali superiori a 25 μm: spazio 0,05-0,08 mm

2. Corrispondenza della velocità di taglio:

◦ Foglia d'oro ordinaria: 80-150 m/min

◦ Lamina olografica laser: 60-100 m/min

◦ Pellicola di trasferimento speciale: 50-80 m/min

3. Regolazione della qualità del riavvolgimento:

◦ Regolare il gradiente di pressione di retrazione

◦ Tensione di avvolgimento iniziale ottimizzata (tipicamente il 120% della tensione di taglio)

◦ Impostare la conicità di crimpatura appropriata (10-30%)

3.4 Debug automatico delle funzioni

• Debug del sistema di correzione: Imposta la sensibilità di rilevamento appropriata

• Impostazione della lunghezza: calibrare l'encoder e l'errore è controllato entro lo 0,1%

• Parametri di variazione automatica del vento:imposta il tempo sul giro appropriato e la quantità di sovrapposizione

• Sistema di controllo qualità: regola la sensibilità della fotocamera o del sensore fotoelettrico

Fase 4: Diagnosi e soluzione dei problemi comuni

4.1 Problemi di qualità del taglio

Bordi seghettati/sbavati:

• Cause: Passivazione della lama, gioco eccessivo, tensione del materiale insufficiente

• Soluzione: Sostituire la lama, regolare il gioco, aumentare la tensione

Taglio continuo/incollaggio:

• Causa:La distanza della lama è troppo piccola, l'angolazione della lama non è adatta

• Soluzione:Aumentare la distanza a 0,02 mm e regolare l'angolazione della lama

Ricci e disordinati:

• Cause:tensione di avvolgimento non uniforme, eccentricità del nucleo, elettricità statica del materiale

• Soluzione:Regolare la curva di tensione, sostituire il nucleo, installare un eliminatore elettrostatico

4.2 Problemi di stabilità operativa

Grandi fluttuazioni di tensione:

• Controllare le prestazioni dei freni/frizione

• Calibrare il sensore di tensione

• Parametri PID ottimizzati

Sistema di correzione Oscillazione:

• Sensibilità del sistema ridotta

• Controllare gli attuatori idraulici/pneumatici

• Regola l'intervallo della zona morta del controller

Quinta fase: manutenzione quotidiana e miglioramento delle competenze

5.1 Programma di manutenzione preventiva

• Quotidiano:Pulisci l'attrezzatura, controlla i tripletti della fonte d'aria e lubrifica le parti chiave

• Settimanale: Controllare l'usura delle lame, calibrare i sensori, testare i dispositivi di sicurezza

• Mensile:Controllare l'usura delle parti della trasmissione, pulire l'armadio elettrico ed eseguire il backup dei parametri

• Trimestrale: Revisione completa, sostituzione delle parti soggette ad usura, calibrazione della precisione del sistema

5.2 Suggerimenti per l'ottimizzazione avanzata

Regolazione raffinata dell'adattabilità del materiale:

Per diversi tipi di materiali in foglia d'oro (alluminio elettrochimico comune, lamina olografica laser, lamina per stampa a caldo digitale, ecc.), creare un database esclusivo di parametri di processo per registrare la curva di tensione ottimale, la velocità di taglio e i parametri della lama di diversi materiali.

Risparmio energetico e miglioramento dell'efficienza:

• Ottimizzare le curve di accelerazione/decelerazione per ridurre lo spreco di materiale

• Implementare la manutenzione predittiva per prevedere i guasti in base ai dati operativi

• Integrare sistemi di carico e scarico automatizzati per ridurre l'intervento manuale

Monitoraggio intelligente della qualità:

• Sistema di ispezione online integrato per monitorare la qualità del taglio in tempo reale

• Utilizzare la visione artificiale per rilevare la qualità dei bordi e i difetti superficiali

• Stabilire il controllo statistico del processo SPC per ottenere un avviso di tendenza della qualità

Conclusione: da operatore a esperto di processo

L'installazione e la messa in servizio di macchine per il taglio di fogli a caldo non è solo un processo meccanico, ma richiede anche una profonda conoscenza delle proprietà dei materiali, dei principi meccanici e dei parametri di processo. Dal rigoroso funzionamento in conformità con le normative nella fase iniziale, alla diagnosi e risoluzione dei guasti nella fase intermedia, fino alla capacità di regolare in modo flessibile i parametri e ottimizzare il processo in base alle variazioni dei materiali nella fase successiva: questo percorso di perfezionamento richiede pratica, registrazione e riflessione costanti.

Con il continuo miglioramento della digitalizzazione e dell'intelligenza delle apparecchiature, gli operatori di moderne macchine da taglio devono anche aggiornare costantemente il proprio sistema di conoscenze e acquisire nuove competenze come l'analisi dei dati e la manutenzione intelligente. Quando si riesce ad affrontare con serenità le sfide del taglio di un'ampia gamma di materiali speciali e a spingere la direzione dell'ottimizzazione del processo partendo dalla micro-qualità del prodotto, si otterrà una vera e propria trasformazione da principiante a esperto, diventando veri esperti in questo campo.

Ricordate: un'eccellente qualità di taglio nasce dal controllo preciso di ogni dettaglio, da una profonda comprensione del "dialogo" tra macchina e materiale. Su questo percorso di eccellenza, ogni commissione è un passo avanti verso la perfezione.

Taglierina per nastri di stampa su carta

Taglierina per nastri di stampa su carta Riavvolgitore di nastri per stampa su schede

Riavvolgitore di nastri per stampa su schede Taglierina per stampa a caldo (RSDS7H) 1350

Taglierina per stampa a caldo (RSDS7H) 1350 Taglierina per stampa a caldo RSDS7H 1350 PLUS

Taglierina per stampa a caldo RSDS7H 1350 PLUS