Essendo l'attrezzatura principale per la lavorazione dei materiali per stampa a caldo, la qualità dell'installazione e della messa in servizio della macchina da taglio per stampa a caldo è direttamente correlata all'efficienza produttiva e alla qualità del prodotto. Questo articolo analizzerà sistematicamente i punti tecnici chiave dell'intero processo di produzione della macchina da taglio per stampa a caldo, dalla preparazione alla produzione ufficiale.

1. Preparativi preliminari

1.1 Valutazione del sito e dell'ambiente

• Requisiti del terreno: l'area di installazione deve avere un pavimento in cemento solido e piano, con una capacità portante di ≥ 2 tonnellate/metro quadrato e l'errore di orizzontalità deve essere controllato entro un intervallo di ±2 mm/2 m

• Pianificazione dello spazio: riservare almeno 1,5 metri di canali operativi e di manutenzione attorno all'apparecchiatura e riservare un'altezza libera di 2 metri sopra

• Parametri ambientali: la temperatura è mantenuta a 20-25°C, l'umidità relativa è del 50%-60% e l'area è evitata dalla luce solare diretta e dalle aree con drastici cambiamenti nel flusso d'aria

• Infrastruttura: assicurarsi che siano presenti un'alimentazione trifase da 380 V (fluttuazioni di tensione ±5%), una fonte d'aria stabile (0,6-0,8 MPa) e un sistema di illuminazione

1.2 Ispezione e accettazione dell'attrezzatura

• Controllo disimballaggio: controllare la macchina principale, il quadro elettrico, il sistema di tensione, i componenti dell'utensile, ecc. uno per uno rispetto alla lista di spedizione

• Ispezione visiva: verificare eventuali deformazioni, ruggine o danni durante il trasporto

• Archiviazione dati: raccogliere documenti tecnici quali disegni elettrici, disegni di assemblaggio meccanico, programmi PLC e manuali operativi

2. Processo di installazione meccanica

2.1 Posizionamento di base e regolazione del livello

1. Utilizzare un livello laser per determinare la linea di base dell'installazione del dispositivo

2. Regolare la base sullo stato orizzontale (errore bidirezionale longitudinale e orizzontale ≤ 0,05 mm/m)

3. L'attrezzatura è fissata con ancoraggi chimici ad alta resistenza e il valore di coppia è rigorosamente controllato secondo i requisiti del manuale

4. Lasciare riposare per 24 ore dopo l'installazione e ripetere il test del livello dopo aver rilasciato la tensione della fondazione

2.2 Assemblaggio dei componenti principali

• Meccanismo di svolgimento: installare l'albero di espansione dell'aria per garantire una concentricità ≤ 0,02 mm e configurare il sistema di correzione automatica della deviazione

• Sistema di controllo della tensione: sono installati rulli flottanti e sensori di tensione e la parte meccanica è flessibile e priva di inceppamenti

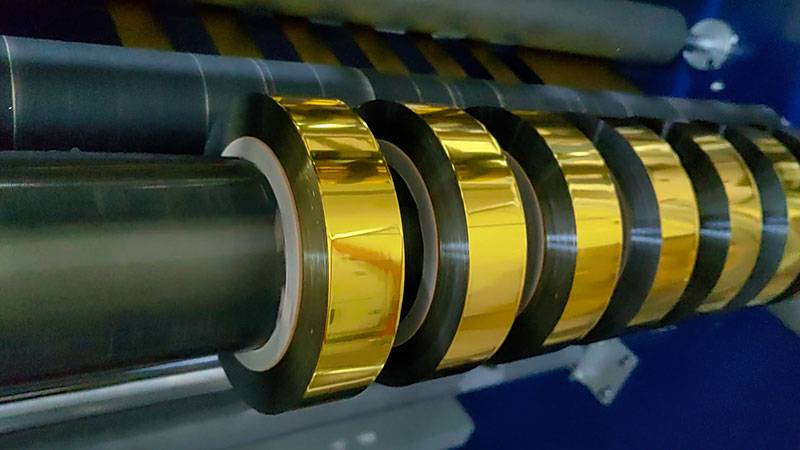

• Unità di taglio: assemblare un coltello circolare o un coltello piatto in base ai requisiti del processo e regolare il parallelismo del bordo del coltello a ≤0,01 mm

• Dispositivo di avvolgimento: installare l'albero di avvolgimento e il meccanismo di pressione del rullo per garantire che l'errore di parallelismo con l'albero di svolgimento sia ≤ 0,1 mm

2.3 Collegamento del sistema ausiliario

• Sistema di circuito dell'aria: utilizza aria compressa pulita e asciutta, la disposizione della tubazione evita curve strette e l'interfaccia è sigillata

• Dispositivo di rimozione della polvere: collegare il condotto di aspirazione e regolare la distanza tra l'ingresso dell'aria e la fresa nella posizione ottimale

• Protezione di sicurezza: installare dispositivi di sicurezza quali pulsanti di arresto di emergenza, dispositivi di protezione fotoelettrica e coperture protettive

3. Installazione e cablaggio dell'impianto elettrico

3.1 Configurazione del sistema di alimentazione

• Il cavo di alimentazione principale adotta un cavo con anima in rame ≥6mm² con interruttore d'aria indipendente e protezione da sovraccarico

• La resistenza di messa a terra è rigorosamente controllata a ≤4Ω per prevenire l'accumulo di elettricità statica

• Le linee di controllo e le linee di alimentazione sono scanalate per evitare interferenze elettromagnetiche

3.2 Installazione del sistema di controllo

• Il modulo PLC è installato saldamente nell'armadio di controllo elettronico e attorno ad esso è riservato sufficiente spazio per la dissipazione del calore

• I parametri dell'inverter sono impostati in base ai dati della targhetta del motore e la resistenza di frenatura è configurata

• Tutti i sensori (encoder, interruttori di prossimità, rilevatori di tensione, ecc.) vengono posizionati con precisione e inizialmente sottoposti a debug

3.3 Cablaggio e identificazione

• Cablaggio dei terminali secondo i disegni, utilizzando la marcatura delle specifiche del tubo del numero di filo

• Mantenere una distanza minima di 200 mm tra le linee di corrente forte e debole

• Test di isolamento completo (≥5MΩ) dopo il completamento del cablaggio

4. Processo di debug del sistema

4.1 Prova a vuoto

1. Test ad azione singola: testare la funzione ad azione singola di svolgimento, trazione, taglio, avvolgimento e altre unità una alla volta tramite il pannello operativo

2. Test di collegamento: funzionamento complessivo a bassa velocità (10-20 m/min), osservare il coordinamento di ciascun componente

3. Test di sicurezza: verificare la risposta delle funzioni di sicurezza quali arresti di emergenza, interblocchi di protezione delle porte e protezione da sovraccarico

4.2 Calibrazione del sistema di tensione

• Utilizzare un misuratore di tensione per calibrare i valori di tensione di ciascun punto di controllo

• Regolare i parametri PID per controllare la fluttuazione della tensione entro ±5% del valore impostato

• Simulare la rottura del materiale, l'accelerazione, la decelerazione e altre condizioni di lavoro per verificare la stabilità della tensione

3.3 Regolazione della precisione di taglio

• Utilizzare uno spessimetro per regolare la distanza tra i coltelli superiore e inferiore, solitamente impostata su 1,2-1,5 volte lo spessore del materiale

• Regolare l'angolo e la pressione della fresa allo stato ottimale provando a tagliare la scanalatura

• Testare diverse specifiche di larghezza (comunemente 3 mm-20 mm) per garantire che l'errore di rettilineità del taglio sia ≤ 0,1 mm/10 m

4.4 Debug del sistema di controllo automatico

• Impostare la sensibilità e la velocità di risposta del sistema di correzione

• Programmazione della curva di tensione conica e della logica di avvolgimento per l'avvolgimento

• Impostazioni dei parametri HMI, tra cui velocità, lunghezza, limite di allarme, ecc.

5. Produzione di prova e ottimizzazione delle strisce

5.1 Preparazione per la produzione di prova

• Preparare 3-5 specifiche diverse di materiali per la stampa a caldo per i test

• Configurare il tubo di carta e lo strumento di taglio della specifica appropriata

• Sviluppare un modulo di registrazione della produzione di prova per registrare i parametri chiave

5.2 Processo di produzione di prova

1. Taglio di prova a bassa velocità: eseguire a una velocità di 30-50 m/min per osservare la planarità dell'avvolgimento e la qualità del taglio

2. Ottimizzazione dei parametri: regolare i parametri di tensione, la pressione della taglierina e la posizione del bordo guida in base ai risultati del taglio di prova

3. Verifica ad alta velocità: aumentare gradualmente fino all'80% della velocità nominale per verificare la stabilità del sistema

4. Funzionamento continuo: eseguire una produzione continua per 4-8 ore per monitorare l'aumento della temperatura e le vibrazioni dell'attrezzatura

5.3 Standard di accettazione della qualità

• Precisione di taglio: tolleranza di larghezza ≤±0,1 mm, errore diagonale ≤0,15 mm

• Qualità dell'avvolgimento: la planarità della superficie terminale è ≤ 0,5 mm e non vi sono arricciature o strati divisi

• Efficienza produttiva: oltre il 90% della velocità di progettazione e tempo di cambio bobina ≤ 2 minuti

• Tasso di scarto: tasso di scarto ≤ 0,5% in condizioni di produzione stabili

6. Formazione operativa e consegna dei documenti

6.1 Formazione sistematica

• Funzionamento di base: processo di accensione e spegnimento, impostazione giornaliera dei parametri, operazione di cambio materiale

• Manutenzione: elementi di ispezione giornaliera, cicli di lubrificazione e sostituzione delle parti soggette a usura

• Gestione dei guasti: metodi comuni di identificazione degli allarmi e di risoluzione dei problemi

• Norme di sicurezza: requisiti di protezione personale, procedure di gestione delle emergenze

6.2 Raccolta della documentazione tecnica

Fornire il profilo tecnico completo dell'utente, inclusi:

• Disegni di assemblaggio meccanico ed elenchi delle parti soggette ad usura

• Schemi elettrici e backup del programma PLC

• Rapporto di messa in servizio e certificato di accettazione

• Programmi di manutenzione e materiali video operativi

7. Problemi comuni e soluzioni

| fenomeno problematico | Possibili cause | Soluzione |

| I bordi di taglio sono ruvidi | Passivazione della fresa o gioco improprio | Cambiare o rettificare gli utensili per regolare nuovamente il gioco |

| La fine dell'avvolgimento è irregolare | La risposta del sistema di correzione è in ritardo | Regola la posizione dell'occhio fotoelettrico e i parametri PID |

| La tensione oscilla notevolmente | Il rullo galleggiante è rigido o il sensore è difettoso | Pulire le rotaie e calibrare il sensore di tensione |

| Vibrazioni durante il funzionamento ad alta velocità | Scarso equilibrio dinamico o fondamenta deboli | Ripetere i test di equilibrio dinamico per rafforzare le fondamenta |

Epilogo

L'installazione e la messa in servizio di una macchina da taglio per la stampa a caldo è un progetto sistematico che richiede competenze in ambito meccanico, elettrico e tecnologico. Attraverso processi di installazione standardizzati e metodi di messa in servizio perfezionati, è possibile non solo garantire una rapida messa in servizio dell'attrezzatura, ma anche gettare solide basi per un funzionamento stabile a lungo termine. È stato dimostrato che il tempo e gli sforzi investiti nella fase di installazione e messa in servizio vengono ampiamente ripagati nel corso del ciclo di vita dell'attrezzatura, riducendo i tempi di fermo, migliorando la qualità del prodotto e prolungandone la durata. Con lo sviluppo di tecnologie intelligenti, le moderne macchine da taglio per la stampa a caldo si stanno evolvendo verso la diagnosi automatica e il funzionamento e la manutenzione da remoto, ma una solida base di installazione e messa in servizio rimane la premessa per garantire le migliori prestazioni dell'attrezzatura.

Taglierina per nastri di stampa su carta

Taglierina per nastri di stampa su carta Riavvolgitore di nastri per stampa su schede

Riavvolgitore di nastri per stampa su schede Taglierina per stampa a caldo (RSDS7H) 1350

Taglierina per stampa a caldo (RSDS7H) 1350 Taglierina per stampa a caldo RSDS7H 1350 PLUS

Taglierina per stampa a caldo RSDS7H 1350 PLUS